Вы когда-нибудь задумывались, сколько энергии теряется впустую из-за трения в, казалось бы, незначительных компонентах, которые, тем не менее, являются основой самых сложных машин? В мире маховиковых накопителей энергии (МНЭ) подшипники – это не просто вспомогательные детали; они являются критически важными элементами, определяющими само существование и эффективность всей системы. Без них вращающийся маховик, хранящий кинетическую энергию, быстро превратился бы в бесполезный диск, растративший свой заряд на бесполезное тепло. Именно подшипники позволяют маховику вращаться с минимальным сопротивлением, сохраняя накопленную энергию на максимально длительный срок, готовым к мгновенному высвобождению. Их задача – обеспечить плавное, стабильное и, главное, энергоэффективное вращение массивного ротора, который может достигать десятков тысяч оборотов в минуту. Надежность и долговечность этих, на первый взгляд, простых узлов напрямую влияют на общую производительность, время автономной работы и, в конечном итоге, на экономическую целесообразность использования МНЭ в таких приложениях, как системы бесперебойного питания, рекуперация энергии в транспорте или стабилизация частоты в электросетях.

В основе работы МНЭ лежит простейший закон сохранения импульса: тело, вращающееся с определенной скоростью, сохраняет свою кинетическую энергию. Эта энергия накапливается в массивном роторе, который разгоняется электродвигателем, работающим в режиме генератора, а затем высвобождается, когда двигатель переключается в режим потребления, замедляя ротор. И здесь на сцену выходят подшипники, становясь тихими стражами накопленной энергии. Они принимают на себя колоссальные радиальные и осевые нагрузки, возникающие при вращении, и преобразуют потенциально разрушительное трение в минимальные, управляемые потери. От правильного выбора типа подшипника, его геометрической точности, материалов изготовления и смазки зависит, будет ли МНЭ работать как высокоэффективный накопитель или как прожорливый потребитель энергии. Неправильное понимание нагрузок, выбор неподходящих материалов или недостаточная смазка могут привести к преждевременному износу, увеличению момента трения, снижению скорости вращения и, как следствие, к катастрофическому падению эффективности всей системы.

Существуют два основных класса подшипников, применяемых в МНЭ: подшипники скольжения и подшипники качения. Подшипники скольжения, часто изготавливаемые из композитных материалов или металлокерамики, предлагают исключительную плавность хода и способность работать в условиях высоких скоростей и значительных ударных нагрузок, минимизируя вибрации. Они создают смазочный клин между поверхностями, что при определенных условиях может практически исключить контакт твердых тел. С другой стороны, подшипники качения, такие как шариковые или роликовые, обеспечивают наименьшее трение при запуске и низких скоростях вращения благодаря использованию тел качения, снижающих площадь контакта. Однако они могут быть более чувствительны к ударным нагрузкам и загрязнениям, а также иметь ограничения по максимальной скорости вращения из-за центробежных сил, действующих на тела качения.

Продукция в наличии и под заказ

У нас вы найдете |

Отправьте вашу заявку

Не нашли нужный товар или нужна консультация? Оставьте заявку, и наш менеджер свяжется с вами для уточнения деталей заказа.

Инженерный принцип: Минимизация трения — это не просто повышение КПД, это фундаментальное условие работоспособности и долговечности динамических систем.

Ключевые проблемы при эксплуатации подшипников в МНЭ часто кроются в неполном понимании динамических нагрузок, возникающих при переменной скорости вращения и возможных вибрациях. Осевые нагрузки, вызванные, например, аэродинамическими силами или неоднородностью массы ротора, могут быть столь же значительными, как и радиальные. Кроме того, высокоскоростное вращение требует строжайшего контроля над качеством изготовления подшипников, их балансировкой и системой смазки, которая должна быть способна поддерживать масляную пленку или обеспечивать постоянное охлаждение даже при экстремальных режимах работы. В условиях вакуума или инертной среды, где МНЭ часто функционируют для снижения аэродинамического сопротивления, выбор смазочных материалов становится еще более критичным, требуя специальных составов, устойчивых к испарению и деградации.

Фундаментальная физика: Энергия, рассеиваемая в виде тепла из-за трения, напрямую вычитается из полезной энергии, накапливаемой маховиком, что приводит к снижению общей эффективности системы.

Выбор между подшипниками скольжения и качения для конкретного МНЭ — это всегда компромисс, основанный на анализе рабочих скоростей, требуемой долговечности, допустимого уровня вибраций и, конечно, бюджета. Подшипники скольжения, особенно с использованием современных композитных материалов, часто демонстрируют превосходство в приложениях, где требуется максимальная долговечность и способность выдерживать большие динамические нагрузки, при этом их способность выдерживать очень высокие обороты может быть ограничена. Подшипники качения, в свою очередь, предлагают более низкий начальный момент сопротивления и более предсказуемое поведение при низких скоростях, но требуют более тщательного подхода к их защите от внешних воздействий и вибраций, которые могут ускорить их износ.

Расшифровка элемента качения

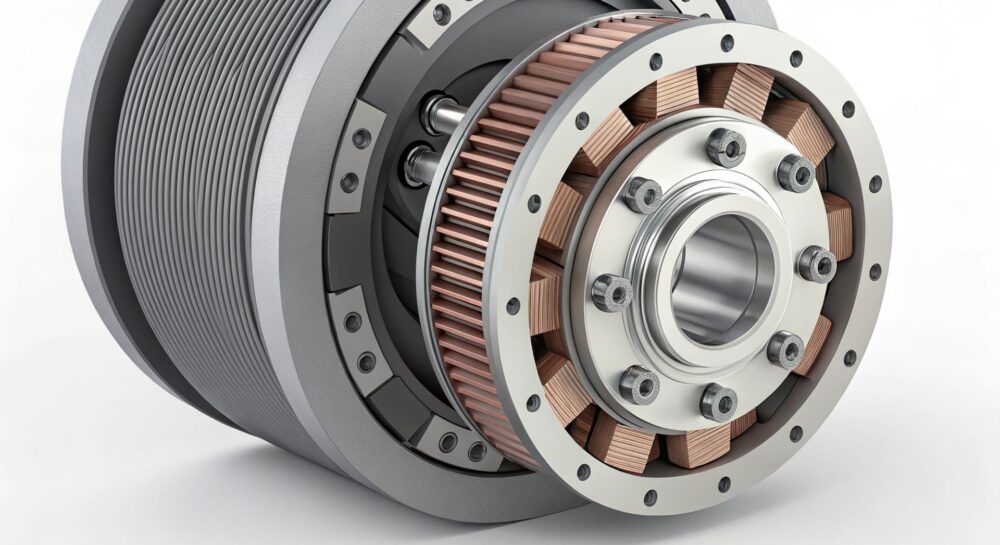

Разбирая механику вращающихся систем, особенно в контексте высокоэнергетических маховиковых накопителей (МНЭ), мы неизбежно приходим к ключевому компоненту – подшипнику. Именно он является мостом между статичной опорой и динамичным ротором, испытывая при этом колоссальные нагрузки и требуя минимальных потерь энергии. Каждый подшипник, независимо от его конструкции, состоит из фундаментальных частей: внутреннего кольца (inner race), которое монтируется на вал, наружного кольца (outer race), устанавливаемого в корпус, тела качения (rolling elements) – шарики или ролики, обеспечивающие низкое трение, и сепаратора (cage), удерживающего тела качения в заданном положении и предотвращающего их взаимное трение. Эти элементы, казалось бы, просты, но их взаимодействие определяет критические характеристики всей системы, от эффективности до долговечности.

Ключевое различие между шариковыми и роликовыми подшипниками кроется в их геометрии контакта с дорожками качения. У шарикоподшипников контакт происходит, теоретически, в одной точке, что приводит к высокой концентрации напряжения, известной как контактное напряжение Герца (Hertzian contact stress). Это делает их превосходным выбором для приложений, где преобладают радиальные нагрузки и требуются высокие скорости вращения. Напротив, роликовые подшипники, будь то цилиндрические, конические или сферические, имеют линейный контакт между телом качения и дорожкой. Такая геометрия распределяет нагрузку по большей площади, значительно снижая контактное напряжение и, как следствие, позволяя воспринимать существенно более высокие радиальные нагрузки. Именно поэтому, при проектировании редуктора для МНЭ, где динамические нагрузки могут быть значительными, я зачастую предпочитаю цилиндрические роликоподшипники. Они демонстрируют несравнимо лучшую грузоподъемность в радиальном направлении по сравнению с радиальными шарикоподшипниками того же габарита, что критически важно для передачи высокого крутящего момента от маховика.

С точки зрения физики, закон Герца описывает эластичное деформирование тел при их контакте, и площадь контакта напрямую влияет на предельно допустимое давление, которое могут выдержать материалы колец и тел качения. Для шарикового подшипника, несмотря на теоретическую точечность контакта, происходит локальное эллиптическое деформирование, приводящее к образованию конечной, хотя и малой, площади контакта. Роликовый же подшипник, за счет цилиндрической формы своих тел качения, создает более протяженную область линейного контакта, которая при нагрузке также деформируется, но уже по прямоугольной или эллиптической форме, что существенно снижает пиковые значения контактного напряжения. Это прямо влияет на грузоподъемность подшипника: роликовые конструкции способны выдерживать нагрузки, в разы превышающие аналогичные шариковые.

| Характеристика | Шариковые подшипники (Ball Bearings) | Роликовые подшипники (Roller Bearings) |

|---|---|---|

| Геометрия контакта | Точечный (эллиптический при нагрузке) | Линейный (прямоугольный/эллиптический при нагрузке) |

| Первичная грузоподъемность (Радиальная) | Низкая | Высокая |

| Максимальная скорость вращения | Высокая | Ограничена (из-за большего трения и массы) |

| Допуск на перекос (Misalignment Tolerance) | Умеренный (особенно сферические роликовые) | Низкий (особенно цилиндрические) |

| Создаваемое трение | Низкое | Умеренное |

Основной компромисс при выборе подшипника для МНЭ сводится к выбору между максимальной скоростью вращения (характерно для шариковых) и максимальной грузоподъемностью (характерно для роликовых), при этом всегда приходится учитывать допустимые потери на трение и ограничения, связанные с точностью установки.

Среди прочих типов подшипников, которые могут рассматриваться для МНЭ, следует упомянуть магнитные подшипники (magnetic bearings) и гидродинамические подшипники (hydrodynamic bearings). Магнитные подшипники, устраняя физический контакт, теоретически предлагают нулевое трение и неограниченный срок службы, но их сложность, высокое энергопотребление для поддержания магнитного поля и чувствительность к вибрациям делают их применение оправданным лишь в крайне специфических, высокотехнологичных приложениях. Гидродинамические подшипники, напротив, полагаются на создание смазочной пленки под давлением, обеспечивая плавное скольжение и высокую грузоподъемность, но требуют постоянной подачи и циркуляции смазки, а также могут испытывать трудности при пуске и останове, когда смазочная пленка еще не сформировалась или уже отсутствует. В контексте МНЭ, где надежность и эффективность в широком диапазоне скоростей являются приоритетом, традиционные шариковые и роликовые подшипники, как правило, представляют собой наиболее сбалансированное решение, хотя и требуют тщательного подбора конкретного типа и смазки.

За рамками каталожных страниц: критический выбор подшипников для маховиковых накопителей энергии

Выбор подшипников для маховиковых накопителей энергии (МНЭ) — это задача, требующая глубокого понимания не только теоретических основ, но и практических нюансов. Как инженер, много лет занимающийся проектированием таких систем, я могу с уверенностью сказать, что простая выборка из каталога по типоразмеру — это лишь первый, поверхностный шаг. Реальность применения в МНЭ ставит перед нами ряд противоречивых требований: высокая скорость вращения, необходимость минимизации потерь на трение для достижения максимальной энергоэффективности, длительный срок службы при значительных вибрационных нагрузках и, конечно, экономическая целесообразность. Каждый из этих факторов напрямую влияет на подшипник и требует тщательного анализа.

Рабочие условия: скорость, температура и вибрация

Рабочие условия — это фундамент, на котором строится весь расчет. Высокие скорости вращения маховика напрямую влияют на тепловыделение и требуемую точность подшипника. Температурный режим, обусловленный как скоростью, так и внешними факторами, требует подбора материалов и смазочных материалов, устойчивых к температурным колебаниям. Особое внимание следует уделить вибрационным нагрузкам, которые могут возникать из-за дисбаланса маховика или неровностей дорожного покрытия, если МНЭ установлен на подвижной платформе. Эти нагрузки могут существенно сократить срок службы подшипника, если не учитывать их должным образом.

Требования к энергоэффективности: минимизация потерь на трение

В системах МНЭ, где каждая доля процента КПД имеет значение, минимизация потерь на трение в подшипниках становится критически важной. Потери на трение прямо коррелируют с выделением тепла и, следовательно, с потерями энергии. Выбор конструкции подшипника, его размеров, типа смазки и степени преднатяга оказывает прямое влияние на коэффициент трения. Например, радиально-упорные шарикоподшипники, часто используемые в МНЭ, требуют точного регулирования преднатяга для снижения трения при высоких скоростях.

Долговечность и надежность: расчет срока службы L₁₀

Долговечность и надежность — это, пожалуй, самые сложные для количественной оценки критерии. Здесь ключевую роль играет концепция L₁₀ life, или базовый ресурс до момента отказа для 90% подшипников. Важно понимать, что L₁₀ life — это не гарантия, а статистический показатель, основанный на вероятности. Этот ресурс рассчитывается на основе динамической нагрузки (C) — максимальной нагрузки, которую подшипник может выдержать в течение определенного числа оборотов (обычно миллиона). Формула для расчета L₁₀ life в миллионах оборотов выглядит следующим образом: L₁₀ = (C/P)ᵖ, где P — эквивалентная динамическая нагрузка, а p — показатель степени, который равен 3 для шариковых подшипников и 10/3 для роликовых. Однако этот расчет требует применения множества поправочных коэффициентов, учитывающих условия смазки, вязкость масла, загрязнения, вибрацию и другие факторы, которые могут как увеличить, так и значительно снизить фактический ресурс. Для определения статической грузоподъемности (C₀), которая важна для подшипников, подвергающихся нагрузкам при остановке или низкой скорости, используется другая формула, но ее влияние на долговечность при высоких скоростях менее прямолинейно. Точный расчет L₁₀ life с учетом всех модификаций — это не простое применение табличных данных, а комплексная инженерная задача, требующая опыта и глубокого понимания механики подшипниковых узлов.

Помните, что указанный в каталоге срок службы подшипника — это лишь статистический прогноз для идеальных условий. Реальный ресурс в системе МНЭ почти всегда отличается из-за уникального сочетания нагрузок, скоростей и внешних факторов.

Стоимость и доступность: экономические аспекты выбора

Экономический аспект нельзя игнорировать. Высокоэффективные подшипники с превосходными характеристиками могут быть очень дорогими, что напрямую влияет на конечную стоимость МНЭ. Необходимо найти баланс между требуемыми техническими характеристиками (такими как высокая скорость, низкое трение, долгий срок службы) и доступностью подшипников на рынке. Порой более «простое» решение, которое можно легко заменить или которое требует менее сложного обслуживания, может оказаться более выгодным в долгосрочной перспективе, несмотря на некоторые компромиссы в характеристиках. Каталожные номера — это лишь отправная точка, а применение корректирующих коэффициентов для учета реальных условий эксплуатации абсолютно необходимо для точного инжиниринга.

Обслуживание и перспективы развития подшипников в маховиковых накопителях энергии

Рекомендации по смазке и контролю состояния подшипников в МНЭ

В маховиковых накопителях энергии (МНЭ) подшипники играют критически важную роль, обеспечивая вращение маховика с минимальными потерями энергии и максимальной надежностью. Правильное обслуживание подшипников напрямую влияет на срок службы всего устройства и его эксплуатационные характеристики. Особое внимание следует уделять смазке подшипников, поскольку ее отсутствие или некорректный выбор могут привести к ускоренному износу и выходу из строя. В условиях высоких скоростей вращения и значительных осевых и радиальных нагрузок, характерных для МНЭ, выбор между пластичной смазкой и жидким маслом становится ключевым. Пластичные смазки, как правило, предпочтительнее для применений, где требуется длительный срок службы без пополнения, а также для герметизации. Однако при очень высоких скоростях, где выделение тепла может стать проблемой, жидкое масло с соответствующей системой подачи и охлаждения может обеспечить более эффективное отведение тепла и снизить трение. Контроль состояния подшипников включает в себя регулярный мониторинг вибрации, температуры и, при возможности, визуальный осмотр на предмет признаков износа, таких как питтинг (усталостное выкрашивание), фреттинг-коррозия или абразивный износ. Эти виды износа часто являются следствием недостаточной смазки, неправильного монтажа, попадания загрязнений или воздействия чрезмерных нагрузок. Анализ причин таких отказов позволяет оптимизировать последующие циклы обслуживания и предотвратить повторение проблем. Например, обнаружение фреттинг-коррозии может указывать на неплотное посадочное место или недостаточную предварительную затяжку.

| Параметр | Пластичная смазка | Жидкое масло |

|---|---|---|

| Применение (скорость) | Умеренная до высокой, зависит от типа смазки | От умеренной до сверхвысокой |

| Температурный диапазон | Широкий, зависит от базового масла и загустителя | Очень широкий, с возможностью активного охлаждения |

| Герметизация | Хорошая | Требует дополнительных уплотнений |

| Интервал обслуживания | Длительный, часто не требует регулярного пополнения | Требует регулярной замены или доливки |

| Теплоотвод | Ограниченный | Отличный, особенно при циркуляции |

Монтаж подшипников – это еще один критически важный этап, который требует предельной точности. Неправильные посадки и зазоры могут привести к преждевременному выходу подшипника из строя, даже при идеальной смазке. Слишком тугая посадка может вызвать деформацию наружного или внутреннего кольца, увеличивая нагрузку на тела качения и приводя к их быстрому износу. Слишком свободная посадка, напротив, может вызвать проскальзывание, контактные напряжения и фреттинг-коррозию между кольцом подшипника и валом/корпусом. Важно строго следовать рекомендациям производителя по посадочным размерам и допускам, а также применять правильные методы монтажа, такие как нагрев или запрессовка с использованием соответствующих инструментов, чтобы избежать повреждения подшипника. Анализ отказов подшипников должен рассматриваться не как повод для обвинений, а как ценный источник данных для улучшения конструкции и эксплуатации. Изучение характера разрушения, исследование остатков смазки на наличие металлических частиц, а также анализ рабочей среды позволяют точно определить первопричину отказа. Например, обнаружение шлифовальных частиц в смазке после монтажа указывает на недостаточную очистку после механической обработки или неправильную сборку.

Анализ современных тенденций и инноваций в области подшипников для МНЭ

Современные МНЭ предъявляют все более высокие требования к подшипниковым узлам, что стимулирует разработку новых решений. Наблюдается активное развитие подшипников с улучшенными характеристиками трения и износостойкости. Применение высокопроизводительных материалов, таких как керамика или гибридные конструкции (керамические тела качения в стальных кольцах), позволяет значительно снизить трение, увеличить скорость вращения и повысить устойчивость к коррозии и высоким температурам. Особое внимание уделяется разработке самосмазывающихся подшипников и подшипников с интегрированными системами подачи смазки, что снижает зависимость от внешнего обслуживания и повышает надежность. Кроме того, исследуются новые типы покрытий для подшипниковых колец и тел качения, которые могут уменьшать трение, предотвращать адгезию и повышать долговечность в экстремальных условиях эксплуатации. Инновации также касаются методов мониторинга состояния подшипников в режиме реального времени. Интеграция датчиков вибрации, температуры и даже акустических сенсоров непосредственно в подшипниковый узел позволяет прогнозировать отказы задолго до их наступления, что является ключевым для систем, работающих в автономном режиме или требующих высокой степени надежности.

Прогнозы развития технологий магнитных и других бесконтактных подшипников для маховиковых накопителей энергии

Будущее подшипников для МНЭ, вероятно, будет тесно связано с развитием бесконтактных технологий, в первую очередь магнитных подшипников. Магнитные подшипники предлагают уникальные преимущества: практически полное отсутствие трения и износа, что приводит к минимальным потерям энергии, отсутствию необходимости в смазке и, как следствие, к увеличению срока службы и снижению затрат на обслуживание. Активные магнитные подшипники, управляемые электроникой, позволяют точно контролировать положение ротора, компенсировать дисбаланс и вибрации, а также обеспечивают возможность динамической регулировки жесткости и демпфирования. Пассивные магнитные подшипники, основанные на постоянных магнитах, проще и дешевле, но их применение ограничено в плане грузоподъемности и стабильности. Прогнозы показывают, что дальнейшее совершенствование материалов для постоянных магнитов, повышение эффективности систем управления активными магнитными подшипниками и снижение их стоимости сделают их все более конкурентоспособными для широкого спектра применений МНЭ. Помимо магнитных подшипников, исследуются и другие бесконтактные решения, такие как аэростатические и аэродинамические подшипники, однако их применение в МНЭ может быть ограничено требованиями к высокой степени герметичности и сложности систем подачи рабочего газа. Тем не менее, для определенных ниш, где важна максимальная скорость вращения и низкое трение, эти технологии могут найти свое применение.

Инвестиции в правильный подбор, монтаж и обслуживание подшипников – это не расход, а залог долговечности и эффективности вашей системы накопления энергии.

Часто задаваемые вопросы

Вопрос: Какие основные причины выхода из строя подшипников в МНЭ?

Ответ: Основные причины включают неправильную смазку (недостаточную, избыточную или некорректный тип смазки), ошибки при монтаже (неправильные посадки, зазоры, перекосы), загрязнение подшипника (пыль, грязь, металлические частицы), чрезмерные нагрузки (превышающие расчетные), а также усталостное выкрашивание материала при длительной эксплуатации.

Вопрос: Как часто необходимо проводить обслуживание подшипников в МНЭ?

Ответ: Частота обслуживания зависит от типа подшипников, условий эксплуатации (скорость, температура, нагрузки), типа смазки и рекомендаций производителя. В общем случае, для подшипников с пластичной смазкой интервал может составлять от нескольких тысяч до десятков тысяч часов, тогда как для систем с жидким маслом требуется более частый контроль уровня и состояния смазки.

Вопрос: Каковы преимущества использования керамических подшипников в МНЭ?

Ответ: Керамические подшипники обладают более высокой твердостью, износостойкостью и коррозионной стойкостью по сравнению со стальными. Они также имеют меньший коэффициент трения и меньшую плотность, что позволяет достигать более высоких скоростей вращения и снижать центробежные силы. Гибридные керамические подшипники (керамические тела качения в стальных кольцах) сочетают эти преимущества с лучшей прочностью и меньшей стоимостью.

Вопрос: В чем принципиальное отличие магнитных подшипников от традиционных механических?

Ответ: Магнитные подшипники используют магнитное поле для поддержания ротора в подвешенном состоянии, исключая физический контакт между ротором и статором. Это означает полное отсутствие трения, износа и необходимости в смазке, что приводит к значительному снижению потерь энергии, повышению надежности и увеличению срока службы. Традиционные подшипники полагаются на качение тел между кольцами, что неизбежно связано с трением и износом.

Вопрос: Можно ли использовать обычные промышленные подшипники в высокоскоростных МНЭ?

Ответ: Использование обычных промышленных подшипников в высокоскоростных МНЭ возможно, но с ограничениями. Необходимо тщательно подбирать подшипники с соответствующими допусками, классами точности, типами смазки и уплотнений, а также учитывать их максимальные допустимые скорости вращения. Для достижения оптимальной производительности и надежности в высокоскоростных приложениях часто требуются специализированные подшипники, разработанные именно для таких условий.

Отказ от ответственности

Данная информация предоставляется исключительно в образовательных и информационных целях. Приведенные рекомендации основаны на общих инженерных принципах и опыте. Конкретные требования к проектированию, монтажу, эксплуатации и обслуживанию маховиковых накопителей энергии и их подшипниковых узлов могут существенно различаться в зависимости от производителя, конструкции, условий эксплуатации и применимых стандартов. Всегда следует руководствоваться технической документацией производителя оборудования, проводить собственный анализ рисков и при необходимости консультироваться с квалифицированными инженерами и специалистами. Автор и издатель не несут ответственности за любые убытки или ущерб, возникшие в результате использования или интерпретации информации, представленной в данном материале.