Представьте себе: потери энергии на трение в одном только подземном оборудовании эквивалентны работе десятков тысяч бытовых холодильников, постоянно отводящих тепло. Именно в этом безжалостном мире, где каждый ватт и каждая минута имеют колоссальное значение, подшипники буровых долот выступают не просто компонентами, а архитекторами движения, без которых невозможно представить себе освоение углеводородных запасов. Эти, казалось бы, скромные механические узлы находятся в эпицентре колоссальных нагрузок, вибраций и экстремальных температур, превращая вращательное движение двигателя в управляемое разрушение породы. Надежность подшипника — это не вопрос вторичный, это фундамент всей операции, от которого напрямую зависит не только экономическая целесообразность, но и безопасность персонала и окружающей среды. Сбой в работе подшипника может привести к преждевременному износу дорогостоящего инструмента, аварийным остановкам, потере бурового раствора и, в худшем случае, к обрушению ствола скважины, что влечет за собой невосполнимые потери.

В настоящее время отрасль сталкивается с постоянно растущими требованиями к глубине бурения и сложности геологических формаций, что, в свою очередь, предъявляет все более жесткие требования к компонентам буровых долот. Традиционные подшипники, несмотря на свою проверенную временем эффективность, достигают пределов своих возможностей при работе в условиях повышенных температур и давлений, характерных для сверхглубоких скважин. Постоянные ударные нагрузки, вызванные трением разрушаемого материала, и агрессивная среда, насыщенная абразивными частицами и химически активными соединениями, усугубляют износ и сокращают срок службы. Перед инженерами стоит непростая задача: разработать или модифицировать подшипниковые системы, способные выдерживать эти экстремальные условия, минимизируя при этом трение и обеспечивая долговечность. Это требует глубокого понимания материаловедения, механики разрушения и принципов проектирования, способных предвосхитить и нейтрализовать негативные воздействия.

Инженерная мудрость гласит: эффективность системы определяется надежностью ее наиболее слабого звена, и в контексте буровых долот этим звеном, безусловно, являются подшипники.

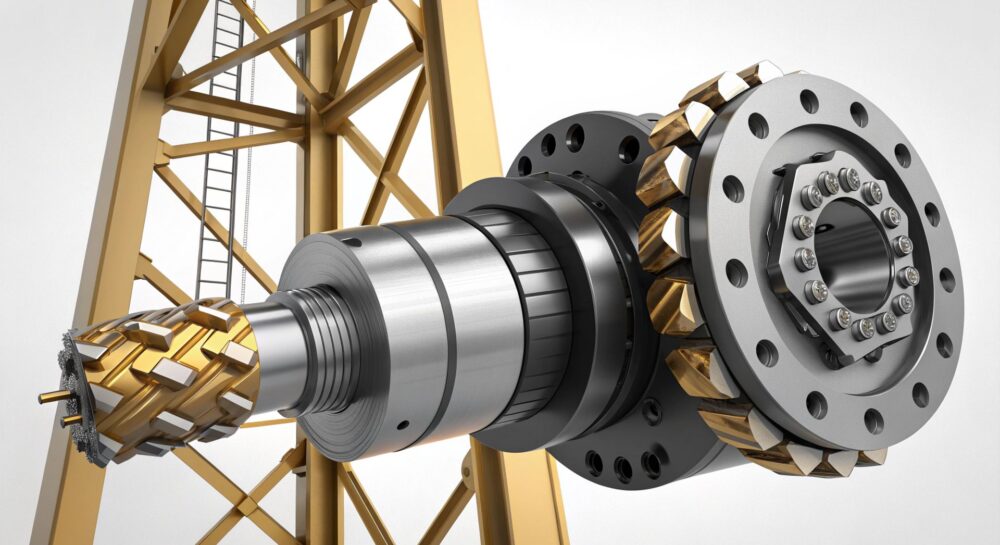

В буровых долотах, как правило, применяются два основных типа подшипниковых систем: подшипники скольжения и подшипники качения. Подшипники скольжения, часто выполненные из композитных материалов или специализированных сплавов, полагаются на создание гидродинамического клина или тонкой пленки смазочного материала между вращающимися поверхностями, что позволяет избежать прямого контакта металла о металл. Этот принцип, подобный тому, как подводная лодка скользит по воде, эффективно снижает трение и износ, особенно при высоких скоростях вращения и стабильных нагрузках. Однако, в условиях переменной нагрузки и ударных воздействий, характерных для бурения, поддержание сплошной смазочной пленки может быть затруднено, что повышает риск задиров и преждевременного выхода из строя. С другой стороны, подшипники качения, использующие шарики или ролики для минимизации площади контакта, обеспечивают более стабильную работу при переменных нагрузках и низких скоростях, требуя при этом меньших начальных усилий для старта вращения. Их конструкция, основанная на законах механики твердого тела, позволяет распределять радиальные и осевые нагрузки по множеству точек, снижая общее давление на единицу площади. Тем не менее, высокая чувствительность к абразивному износу и вибрациям, а также сложность уплотнения в условиях агрессивной среды, ставят под вопрос их абсолютное превосходство в некоторых применениях. Выбор между этими типами, или даже разработка гибридных решений, зависит от конкретных условий эксплуатации, геологической структуры и требований к сроку службы долота, требуя глубокого анализа каждого фактора.

Продукция в наличии и под заказ

У нас вы найдете |

Отправьте вашу заявку

Не нашли нужный товар или нужна консультация? Оставьте заявку, и наш менеджер свяжется с вами для уточнения деталей заказа.

Декодирование Катящегося Элемента: Типы и Конструктивные Особенности Подшипников для Буровых Долот

В условиях экстремальных нагрузок, высоких температур и агрессивных сред, присущих нефтегазовой отрасли, выбор подшипника для бурового долота становится критически важным для обеспечения надежности и долговечности всей буровой установки. Мы рассмотрим основные категории подшипников, их конструктивные особенности и то, как эти характеристики отвечают специфическим требованиям данной отрасли, а также затронем инновации, которые продолжают развивать эту область. Понимание фундаментальных различий между типами подшипников, основанное на их геометрии контакта и физических принципах, является краеугольным камнем при проектировании.

Основные категории подшипников, используемых в буровых долотах, включают шариковые, роликовые и конические подшипники. Шариковые подшипники, благодаря своей конструкции, обычно лучше подходят для высоких скоростей и умеренных радиальных нагрузок, а также способны воспринимать некоторые осевые нагрузки. Роликовые подшипники, напротив, спроектированы для выдерживания значительно более высоких радиальных нагрузок из-за увеличенной площади контакта. Конические роликовые подшипники, объединяя в себе способность воспринимать как значительные радиальные, так и осевые нагрузки в обоих направлениях, часто применяются там, где требуется максимальная несущая способность и жесткость. Выбор между этими типами определяется спецификой нагрузок, действующих на конкретное буровое долото, и условиями его эксплуатации.

Специфические конструктивные требования к подшипникам для буровых долот чрезвычайно высоки. Прежде всего, необходима исключительная устойчивость к ударным и вибрационным нагрузкам, которые возникают в процессе бурения, особенно при проходке твердых пород. Материалы, из которых изготавливаются подшипники, должны обладать высокой прочностью и износостойкостью, чтобы противостоять абразивному износу от проникающей жидкости и мелких частиц породы. Кроме того, критически важна устойчивость к высоким температурам, так как температура забоя может достигать значительных величин, а трение в подшипнике дополнительно увеличивает тепловыделение. И, конечно же, устойчивость к коррозии является обязательным условием, учитывая контакт с агрессивными буровыми растворами, содержащими соли, кислоты и другие химически активные вещества.

Различия в конструкции подшипников коренятся в геометрии их контакта с катящимися телами. В шариковых подшипниках контакт между шариком (катящимся телом) и дорожками качения (внутренним и наружным кольцами) происходит в одной точке. Это обеспечивает низкое трение и позволяет достигать высоких скоростей вращения, но ограничивает несущую способность, поскольку напряжения в точке контакта могут стать чрезмерно высокими при больших нагрузках. В роликовых подшипниках, напротив, контакт между роликом и дорожками качения происходит вдоль линии. Эта линейная зона контакта распределяет нагрузку на большую площадь, что значительно увеличивает несущую способность подшипника, делая его идеальным для применения в условиях высоких радиальных нагрузок, характерных для редукторов буровых долот.

Из личного опыта проектирования могу с уверенностью сказать, что выбор цилиндрического роликоподшипника вместо радиального шарикоподшипника для высоконагруженного редуктора бурового долота обусловлен именно этой фундаментальной разницей в геометрии контакта. В редукторах мы сталкиваемся с комбинированными нагрузками, где доминируют значительные радиальные усилия, а также высокими крутящими моментами, которые создают пиковые нагрузки на подшипники. Шариковый подшипник, при всей своей универсальности, быстро достиг бы предела своей несущей способности при таких условиях, что привело бы к ускоренному износу, перегреву и, как следствие, к преждевременному выходу из строя. Цилиндрический роликоподшипник, благодаря своей линейной зоне контакта, способен распределить эти массивные нагрузки более эффективно, минимизируя контактные напряжения и обеспечивая стабильную работу на протяжении всего срока службы, несмотря на более низкий скоростной предел по сравнению с шариковыми подшипниками.

Ключевые компоненты любого подшипника качения включают внутреннее кольцо (inner race), которое монтируется на вал; наружное кольцо (outer race), устанавливаемое в корпус; катящиеся тела (rolling elements), которые могут быть шариками или роликами различной формы; и сепаратор (cage), который удерживает катящиеся тела на равном расстоянии друг от друга и направляет их движение. Важнейшее отличие между шариковыми и роликовыми подшипниками заключается именно в форме и, как следствие, в геометрии контакта катящихся тел с дорожками качения: точка для шариков и линия для роликов. Это физическое различие напрямую влияет на распределение контактных напряжений, рассчитанных по теории Герца (Hertzian contact stress). Теория Герца описывает, как напряжения распределяются в упругих телах при их контакте. В случае точечного контакта (шарики) напряжения концентрируются в небольшой области, что ограничивает максимальную нагрузку, тогда как линейный контакт (ролики) распределяет нагрузку на более протяженную область, снижая пиковые напряжения и позволяя выдерживать более высокие нагрузки.

| Атрибут | Шариковые Подшипники | Роликовые Подшипники |

|---|---|---|

| Геометрия контакта | Точечный контакт | Линейный контакт |

| Основная несущая способность | Умеренная (для радиальных и осевых нагрузок) | Высокая (преимущественно для радиальных нагрузок) |

| Номинальная скорость | Высокая | Умеренная |

| Допуск на перекос | Хороший | Ограниченный (зависит от типа роликов) |

Основной компромисс при выборе между шариковыми и роликовыми подшипниками заключается в балансе между скоростными характеристиками и несущей способностью: шариковые подшипники обеспечивают более высокие скорости, в то время как роликовые подшипники предназначены для выдерживания значительно больших нагрузок.

Инновации в материалах и дизайне подшипников для буровых долот направлены на преодоление этих ограничений. Разработка новых сплавов с повышенной твердостью и коррозионной стойкостью, таких как высокохромистые стали или материалы с керамическими вставками, значительно увеличивает срок службы подшипников в агрессивных средах. Применение передовых технологий термообработки позволяет добиться оптимального сочетания прочности и вязкости. Кроме того, исследования в области смазочных материалов, включая синтетические масла и твердые смазки, а также усовершенствование систем уплотнения, играют ключевую роль в снижении трения, предотвращении попадания загрязнений и обеспечении надежной работы подшипников в экстремальных условиях. Развиваются также новые конструкции роликовых подшипников, такие как сферические роликоподшипники, которые обладают способностью компенсировать перекосы вала, что является важным фактором при работе на неровном забое.

За Пределами Каталога: Инженерный Подход к Выбору Подшипников для Буровых Долот

Выбор подшипников для буровых долот в нефтегазовой отрасли — это задача, требующая глубокого понимания не только номинальных характеристик, но и реальных условий эксплуатации. Я сам многократно сталкивался с необходимостью балансировать между стоимостью, габаритами, и, что самое важное, требуемым сроком службы. Каталожные номера — это лишь отправная точка, а не окончательное решение. Применение корректирующих коэффициентов абсолютно необходимо для обеспечения надежности.

Критерии Выбора и Эксплуатации Подшипников для Буровых Долот

Факторы, влияющие на выбор:

Ключевыми факторами, определяющими выбор подшипников, являются:

- Условия бурения: Высокие температуры, наличие абразивных частиц, вибрации и ударные нагрузки — все это оказывает существенное влияние на ресурс подшипника. Экстремальные условия требуют подшипников с повышенной прочностью и специализированными материалами.

- Тип породы: Бурение в твердых, абразивных породах (например, гранит, базальт) создает значительно большую нагрузку на режущие элементы и, соответственно, на опорные подшипники, чем бурение в мягких осадочных породах.

- Диаметр долота: Больший диаметр долота, как правило, подразумевает более высокие радиальные и осевые нагрузки, что требует подшипников с соответствующей грузоподъемностью.

Расчет срока службы подшипника (L₁₀): Сердце Надежности

Понимание концепции L₁₀ life — это краеугольный камень в выборе подшипника. L₁₀ life представляет собой статистическую надежность, а именно — базовый срок службы, в течение которого 90% подшипников данного типа, работающих в одинаковых условиях, не выйдут из строя из-за усталости материала. Это не гарантия, а статистическая вероятность. Расчет L₁₀ life основывается на динамической грузоподъемности (C) подшипника и фактических нагрузках, действующих на него. Формула для радиальных подшипников выглядит следующим образом:

$L_{10} = (frac{C}{P})^p$

Где:

- L10 — базовый срок службы в миллионах оборотов.

- C — динамическая грузоподъемность подшипника (в Ньютонах или килоньютонах), справочная величина, зависящая от размеров и конструкции подшипника.

- P — эквивалентная динамическая нагрузка на подшипник (в Ньютонах или килоньютонах), которая учитывает как радиальные, так и осевые нагрузки, а также их соотношение.

- p — показатель степени, который равен 3 для шарикоподшипников и 10/3 (приблизительно 3.33) для роликоподшипников.

Важно помнить, что статическая грузоподъемность (C₀) определяет способность подшипника выдерживать нагрузки без чрезмерной деформации в неподвижном состоянии. Хотя C₀ не входит напрямую в расчет L₁₀ life, она критически важна для оценки устойчивости подшипника к заеданию или разрушению при остановке вращения под нагрузкой.

Для получения реального срока службы в часах или циклах бурения, полученное значение L₁₀ (в миллионах оборотов) необходимо пересчитать, учитывая скорость вращения долота (n, об/мин):

$L_{10h} = frac{L_{10}}{16667 cdot n}$

Однако, это лишь базовая формула. Для нефтегазовой отрасли, где условия крайне суровы, применяется модифицированный расчет, учитывающий множество корректирующих коэффициентов (a1, a2, a3, …):

$L_{10m} = a_1 cdot a_2 cdot a_3 cdot … cdot L_{10h}$

Эти коэффициенты учитывают:

- Качество смазки (a1): Используемый тип смазки, ее чистота и своевременность подачи.

- Условия эксплуатации (a2): Температура, вибрации, ударные нагрузки, степень загрязнения.

- Материал и обработка подшипника (a3): Специальные стали, термообработка, покрытия.

- Степень чистоты (a4): Влияние абразивных частиц, проникающих в подшипник.

Расчет срока службы подшипника — это не точная наука, а вероятностный прогноз. Чем больше факторов и коэффициентов мы учитываем, тем точнее становится наша оценка ожидаемой надежности.

Процедуры монтажа, смазки и обслуживания:

- Монтаж: Соблюдение чистоты рабочей зоны, использование специализированных инструментов для монтажа и демонтажа. Недопустимы ударные нагрузки при установке. Важно обеспечить правильное начальное натяжение или зазор, в зависимости от типа подшипника и конструкции узла.

- Смазка: Выбор правильной смазки (густая смазка или масло), соответствующей температурному режиму и условиям эксплуатации. Регулярное пополнение или замена смазки по установленному графику. Недостаточная или избыточная смазка одинаково вредны.

- Обслуживание: Регулярный визуальный осмотр на предмет утечек смазки, посторонних шумов или вибраций. Проведение контрольных замеров при возможности.

Диагностика неисправностей и превентивные меры:

- Диагностика: Анализ вибрации, акустических шумов, температуры подшипника. Осмотр на предмет следов износа, коррозии, сколов, трещин, утери смазки.

- Превентивные меры: Плановое техническое обслуживание, основанное на данных диагностики и рекомендациях производителя. Своевременная замена подшипников по достижении расчетного срока службы или при обнаружении первых признаков износа, даже если они кажутся незначительными. Использование высококачественных расходных материалов.

Заключение: Перспективы Развития и Повышения Надежности Подшипников для Буровых Долот в Нефтегазовой Отрасли

Современная нефтегазовая отрасль находится в состоянии постоянной эволюции, и буровые долота, как неотъемлемый инструмент добычи, следуют этим тенденциям. Развитие технологий, будь то сверхглубокое бурение, освоение трудноизвлекаемых запасов или применение направленного бурения, ставит перед подшипниками новые, более сложные задачи. Эти задачи включают работу в условиях повышенных температур, давлений, агрессивных сред и экстремальных механических нагрузок. Материаловедение играет здесь ключевую роль; разработка новых сплавов и покрытий, повышающих износостойкость и коррозионную стойкость, является приоритетом. Также исследуются передовые смазочные материалы, способные сохранять свои свойства при экстремальных условиях эксплуатации, включая твердые смазки и нанокомпозитные масла. Системы мониторинга состояния подшипников в реальном времени, основанные на анализе вибраций, температуры и акустических сигналов, становятся все более совершенными, позволяя предсказывать отказы и планировать обслуживание до наступления критического сбоя.

Смазка: Правильная смазка является, пожалуй, самым критическим фактором, определяющим срок службы и надежность подшипников буровых долот. Недостаточная смазка приводит к трению, перегреву и ускоренному износу, в то время как чрезмерное количество смазки может вызвать перегрев из-за вязкостного трения и снизить эффективность уплотнений. Выбор между пластичной смазкой и жидким маслом зависит от конкретных условий эксплуатации. Пластичные смазки, как правило, обеспечивают более длительную защиту между интервалами обслуживания и лучше удерживаются в корпусе подшипника, что делает их идеальными для приложений с умеренными скоростями вращения и там, где требуется надежное уплотнение. Жидкие масла, напротив, обеспечивают лучшую теплоотдачу и могут использоваться при более высоких скоростях вращения, поскольку они легче отводят тепло, генерируемое трением. Однако системы смазки маслом требуют более частого контроля уровня и состояния смазочного материала, а также более совершенных систем уплотнения для предотвращения утечек. Важно понимать, что даже высококачественная смазка со временем деградирует под воздействием высоких температур, давления и загрязнений, поэтому своевременная замена и контроль чистоты смазочного материала имеют первостепенное значение. Консистентность смазки, ее структура и присадки, такие как противоизносные и противозадирные, должны соответствовать требованиям конкретного применения.

| Аспект Смазки | Пластичная Смазка (Гресь) | Жидкое Масло |

|---|---|---|

| Скорость Применения | Умеренная до высокой | Высокая |

| Диапазон Температур | Широкий, зависит от загустителя и базового масла | Очень широкий, зависит от базового масла и присадок |

| Уплотнительная Способность | Отличная, помогает удерживать загрязнения | Зависит от системы уплотнения, может требовать более сложных решений |

| Интервал Обслуживания | Длительный, зависит от условий эксплуатации и типа смазки | Более короткий, требуется регулярный контроль уровня и качества |

| Теплоотвод | Ограниченный | Высокий |

| Защита от Износа | Хорошая, при правильном выборе | Отличная, особенно с противозадирными присадками |

Монтаж: Правильный монтаж подшипников критически важен для их долговечности и предотвращения преждевременных отказов. Одно из наиболее частых заблуждений заключается в недооценке важности зазоров и натягов. Слишком маленький зазор (слишком большой натяг) может привести к перегреву, увеличению трения и разрушению сепаратора, а также к сокращению срока службы смазки. Слишком большой зазор, напротив, может привести к ударным нагрузкам, вибрации и быстрому износу роликов и дорожек качения. Чистота при монтаже – еще один критический фактор; попадание даже мельчайших частиц грязи или абразива может стать инициатором абразивного износа или питтинга. Использование специализированного инструмента для запрессовки или снятия подшипников помогает избежать повреждений. Например, для запрессовки конических роликоподшипников, которые часто используются в буровых долотах, необходимо обеспечить правильный предварительный натяг, который устанавливается либо путем регулировки, либо выбором подходящих колец. Неправильный монтаж может привести к неравномерному распределению нагрузки по телам качения, что в конечном итоге вызовет усталостное выкрашивание (spalling) на дорожках качения. Особое внимание следует уделять соосности вала и корпуса при установке, поскольку перекосы создают концентрацию напряжений и ускоренный износ.

Анализ Отказов: Рассмотрение отказов подшипников не как неудачи, а как ценной возможности для обучения и совершенствования является краеугольным камнем повышения надежности. Каждый отказ несет в себе информацию о причинах, которые привели к нему, и позволяет внести коррективы в конструкцию, выбор материалов, процесс изготовления или эксплуатацию. Усталостное выкрашивание (spalling), проявляющееся в виде отслоений материала на дорожках качения, часто указывает на перегрузку, неправильный монтаж (слишком большой зазор) или недостаточную чистоту материала. Фреттинг-коррозия, характеризующаяся образованием красноватой пыли и бороздчатым износом, обычно возникает при наличии микроперемещений между сопрягаемыми поверхностями в сочетании с окислением, часто из-за неправильного монтажного натяга или вибрации во время транспортировки. Абразивный износ, проявляющийся в виде гладких борозд и потери массы, является следствием попадания внешних загрязнений в подшипник. Износ сепаратора может быть вызван недостаточной смазкой, перегрузкой или неправильным направлением вращения, если сепаратор рассчитан на определенное направление. Коррозия может быть вызвана попаданием воды или агрессивных химических веществ, приводя к образованию язв и питтингу. Глубокий и всесторонний анализ отказов, включающий микроскопическое исследование поврежденных поверхностей, химический анализ смазочного материала и изучение условий эксплуатации, позволяет точно идентифицировать первопричину и разработать превентивные меры.

«Надежность подшипника — это не столько его начальное качество, сколько результат неукоснительного соблюдения технологических процессов на каждом этапе: от проектирования и изготовления до монтажа и своевременного обслуживания.»

Часто задаваемые вопросы

Вопрос: Какие основные тенденции развития технологий влияют на требования к подшипникам буровых долот?

Ответ: Основные тенденции включают повышение рабочих температур и давлений, увеличение скоростей бурения, применение новых материалов и разработку более совершенных систем мониторинга и диагностики.

Вопрос: Почему правильный выбор смазочного материала так важен для подшипников буровых долот?

Ответ: Правильный выбор смазки обеспечивает снижение трения, отвод тепла, защиту от износа и коррозии, предотвращая преждевременный отказ подшипника и продлевая срок его службы.

Вопрос: Каковы последствия неправильного монтажа подшипника для его надежности?

Ответ: Неправильный монтаж, включая некорректные зазоры или натяги, может привести к перегреву, вибрации, неравномерному распределению нагрузки, ускоренному износу и, как следствие, к преждевременному отказу подшипника.

Вопрос: Как анализ отказов подшипников способствует повышению надежности в нефтегазовой отрасли?

Ответ: Анализ отказов позволяет выявить корневые причины неисправностей, таких как усталостное выкрашивание или фреттинг-коррозия, и на основе полученных данных внести коррективы в дизайн, материалы или эксплуатационные процедуры для предотвращения подобных ситуаций в будущем.

Вопрос: Какие итоговые рекомендации вы можете дать специалистам отрасли по обеспечению надежной работы подшипников буровых долот?

Ответ: Рекомендации включают глубокое понимание условий эксплуатации, тщательный выбор подшипников и смазочных материалов, строгое соблюдение процедур монтажа, регулярное обслуживание и систематический анализ данных об отказах для постоянного совершенствования.

Отказ от ответственности

Настоящий материал носит исключительно информационный и образовательный характер. Информация, представленная в данной статье, основана на общепринятых инженерных принципах и опыте эксплуатации. Мы не предоставляем никаких гарантий относительно точности, полноты или применимости данной информации для конкретных ситуаций. Читатели несут полную ответственность за использование или применение информации, содержащейся в этой статье. При принятии решений, связанных с проектированием, выбором, установкой или эксплуатацией подшипников, настоятельно рекомендуется консультироваться с квалифицированными специалистами и руководствоваться официальной документацией производителей оборудования и компонентов. Автор и издатель не несут ответственности за любые прямые или косвенные убытки, возникшие в результате использования или невозможности использования информации, представленной в данной статье.