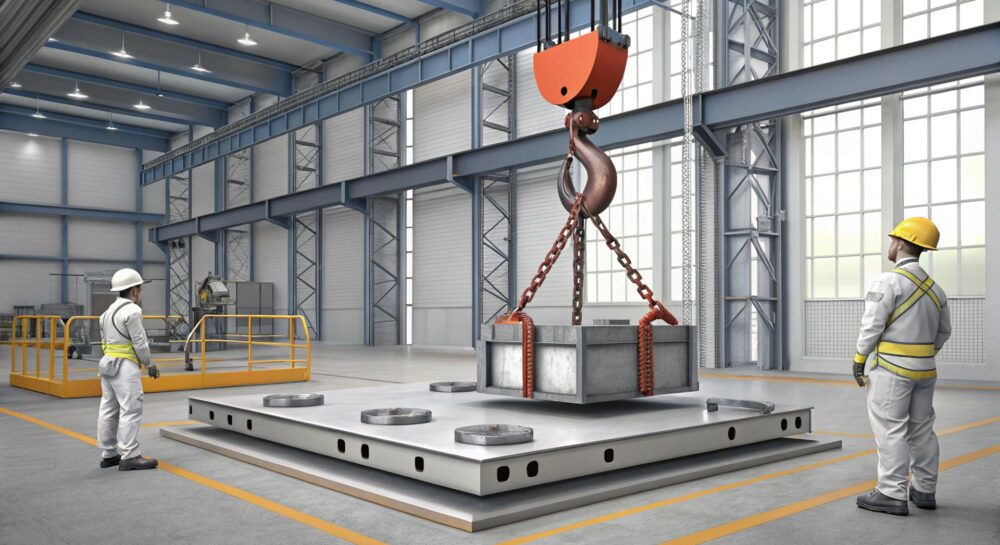

Грузоподъемные траверсы – это неотъемлемый элемент многих производственных и строительных процессов, обеспечивающий безопасное и надежное перемещение тяжеловесных грузов. От их исправности и соответствия установленным стандартам зависит не только эффективность работы, но и безопасность персонала. Поэтому регулярные испытания грузоподъемных траверс являются обязательной процедурой, регламентируемой строгими нормами и правилами.

Назначение и виды грузоподъемных траверс

Траверсы представляют собой грузозахватные приспособления, предназначенные для подъема и перемещения грузов, которые не имеют специальных строповочных отверстий, или когда их форма затрудняет прямое стропление. Они распределяют нагрузку по большой площади, предотвращая повреждение перемещаемого объекта.

Существует множество видов траверс, каждый из которых разработан для определенных задач:

Продукция в наличии и под заказ

У нас вы найдете |

Отправьте вашу заявку

Не нашли нужный товар или нужна консультация? Оставьте заявку, и наш менеджер свяжется с вами для уточнения деталей заказа.

А еще у нас на складе

- Рамные траверсы: универсальные, подходят для подъема крупногабаритных грузов.

- Пространственные траверсы: используются для подъема грузов сложной формы.

- Линейные траверсы: применяются для подъема длинномерных грузов, таких как трубы или балки.

- Траверсы для контейнеров: специализированные приспособления для перемещения морских контейнеров.

- Специализированные траверсы: разработанные под конкретные виды грузов (например, для поддонов, бочек).

Нормативная база для испытаний

Процесс испытаний грузоподъемных траверс строго регламентируется. Основными документами, устанавливающими требования, являются:

- Правила устройства и безопасной эксплуатации грузоподъемных кранов и механизмов: В Российской Федерации это, прежде всего, Федеральные нормы и правила в области промышленной безопасности «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения».

- ГОСТы: Существуют государственные стандарты, касающиеся непосредственно конструкции, изготовления и испытаний грузоподъемных приспособлений, включая траверсы.

- Технические условия (ТУ) и руководства по эксплуатации (РЭ) производителя: Производитель траверсы устанавливает специфические требования к ее эксплуатации и обслуживанию.

Эти документы определяют периодичность испытаний, методики их проведения, допустимые нагрузки и критерии оценки работоспособности.

Периодичность проведения испытаний

Испытания грузоподъемных траверс делятся на два основных вида по периодичности:

Периодические (внеочередные) испытания

- Статические испытания: Проводятся после изготовления, капитального ремонта, модернизации, а также по истечении срока службы, установленного производителем, или при выявлении деформаций.

- Динамические испытания: Обычно входят в программу приемочных испытаний после изготовления и ремонта, а также могут проводиться периодически для проверки работы механизмов, но для траверс чаще проводят статические испытания.

Ежесменные осмотры

Ответственный за эксплуатацию грузоподъемных механизмов работник (стропальщик, оператор крана) обязан проводить визуальный осмотр траверсы перед каждым ее применением. Этот осмотр включает проверку:

- Целостности сварных швов.

- Отсутствия трещин и коррозии.

- Состояния грузозахватных элементов (крюков, проушин, захватов).

- Наличия маркировки и бирки.

Методы проведения испытаний

Статические испытания

Это основной вид испытаний, которому подвергаются траверсы. Цель – проверить прочность конструкции и надежность узлов.

Основные этапы статического испытания:

- Подготовка:

- Осмотр траверсы на предмет видимых повреждений, деформаций, износа.

- Проверка наличия и читаемости маркировки (заводской номер, грузоподъемность, дата изготовления).

- Убедиться в наличии соответствующей документации (паспорт, сертификат).

- Создание испытательной нагрузки:

- Нагрузка должна быть на 25% больше номинальной грузоподъемности траверсы.

- Нагрузка создается с помощью испытательного груза (специальных грузов, или других предметов, масса которых точно установлена).

- Груз подвешивается непосредственно к траверсе.

- Выдержка под нагрузкой:

- Траверса с грузом выдерживается в подвешенном состоянии в течение определенного времени (обычно 10-15 минут), при этом груз может быть приподнят над землей на небольшую высоту.

- Осмотр после испытаний:

- После снятия нагрузки траверса повторно осматривается на предмет деформаций, трещин, остаточных изменений.

- Проверяются все сварные швы, соединения, силовые элементы.

Критерии успешного прохождения статического испытания:

- Отсутствие остаточных деформаций, трещин, разрывов.

- Сохранение первоначальной геометрии конструкции.

- Сохранение работоспособности всех элементов.

Динамические испытания

Динамические испытания направлены на проверку работоспособности подъемных механизмов и их взаимодействия с грузозахватным приспособлением. Для самих траверс динамические испытания проводятся реже, чем статические, и в основном включают проверку срабатывания предохранительных устройств (если они предусмотрены конструкцией).

Испытания на грузозахватных приспособлениях

Важно помнить, что траверсы являются частью системы подъема груза. Поэтому их исправность должна рассматриваться в комплексе с кранами, крановыми путями, канатами, стропами и другими грузоподъемными приспособлениями.

Оформление результатов испытаний

Результаты испытаний должны быть надлежащим образом задокументированы.

- Результаты статических испытаний заносятся в паспорт траверсы, а также может быть составлен отдельный акт испытаний.

- В паспорте должны быть указаны: дата испытания, примененная нагрузка, результаты осмотра до и после испытаний, подпись ответственного лица, проводившего испытание.

- На траверсу должна быть прикреплена бирка с указанием грузоподъемности, заводского номера и даты следующего испытания.

Регулярное и правильное проведение испытаний грузоподъемных траверс – это не просто требование нормативных документов, но и залог безопасной и эффективной работы. Тщательный контроль состояния этого оборудования позволяет предотвратить аварийные ситуации, сохранить груз и, самое главное, обеспечить безопасность людей, работающих с ним. Ответственное отношение к испытаниям и своевременное устранение выявленных дефектов являются основой надежной эксплуатации грузоподъемных механизмов.